Processes of sheet metal processing板金加工・溶接・各種仕上げ工程について解説

板金加工で一つの製品が世に出るまでには、じつに様々な工程を経ます。ここでは、神奈川・横浜で精密板金加工を手がける武蔵工業が、板金加工・溶接・各種仕上げ加工について工程に沿って解説していきます。なお、当社は、設計から試作、製作にいたるまで、板金加工の工程全般に対応可能です。

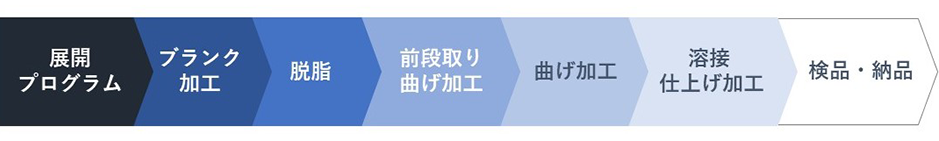

板金加工・溶接・仕上げの工程

STEP 1板金図面展開・NCプログラム(金型割付)

板金図面の展開

お客様に支給いただいた図面は正面・平面・側面の三面図で構成されています(第三角法)。これを板金でどう実現するか展開図を作成していく過程です。武蔵工業では、展開図を作製する段階で、

- ・基本的には図面に忠実ですが、図面から解釈できない場合は溶接場所をどこにするか

- ・材料の破棄を最小限にするにはどう展開すべきか

- ・お客様のご要望を満たしているか

- ・品質保持に最適な工程か

上記を重要視し、経験豊富なスタッフが高精度な2D/3DCADソフトを駆使して作製いたします。

2D/3DCADソフトの使用により、コストの無駄を省く最適な展開図の製作が実現されます。

設計の段階でその後の生産工程までを考慮し、素材や形状、加工方法が複雑であっても高い品質の製品が仕上がるように設計します。

NCプログラム(金型割付)

次にNC(数値制御)マシンを用いて展開した部品を定尺材と呼ばれる金属の板材に割り付けていきます。この定尺材からいかに多くの部品を取り出すことができるかで全体のコストが決まってくるため、非常に重要な工程と言えるでしょう。

ただ、抜き出す部品と部品があまりに近くにあると、抜くときに製品に歪みが生じる、加工性を損なうなどの影響があるので注意が必要。マシンの性能と定尺材の強度を勘案しながら最適な配置で割付を行うことが重要です。

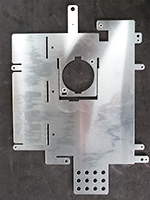

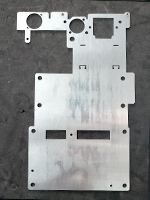

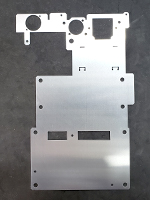

STEP 2ブランク加工(部品切り出し)

ブランク加工とはNCプログラムで指定された通りに材料(定尺材)から部品を切り出す工程です。このブランク加工には下記の4種類に大別できます。

| シャーリング加工 | 「せん断加工」とも呼ばれ、ハサミの原理で材料を任意の形状に切り分ける手法です。比較的シンプルな構造の製品の場合に用いる加工法で、歩留まりがよいのが特徴です。 |

|---|---|

| タレパン加工 | 「タレットパンチプレス」の略で、金属の板を撃ち抜いて加工する手法です。NC制御(プログラム)を用いることで、金型の自動交換や複雑な打ち抜き加工ができるようになります。なお、ランニングコストに優れる手法で量産に適しているほか、板厚0.6~3.2t程度まで耐えられるなどのメリットも。 |

| レーザー加工 | 高出力レーザーを照射することで材料の切削や旋削を行う加工法です。素材に直接触れずに加工できるため複雑な形状にも対応できるほか、薄板から厚板(0.2~12t)まで広範な材料に用いることができます。NCプログラム、金型段取りが省略できるため、小ロットの場合はタレパン加工より低コストになる傾向がありますが、電気代やアシストガス費用がコスト高の一因となることも。 |

| 複合加工 | タレパンとレーザーを併用した加工法です。複雑形状の切り出しと成形加工を同時に行えるメリットがあります。 |

STEP 3脱脂

STEP2のブランク加工や切り出した後のバリ取り作業で生じた、金属表面の油脂やホコリなどを除去する工程です。武蔵工業では、後工程の作業性を高めるため、お客様にきれいな製品をお納めするためにほとんどの製品づくりにこの脱脂工程を組み入れています。また、当社では最新の設備を導入することで脱脂処理の工程を通常の1/4~1/10に短縮しており、納期への影響も最小限にとどめています。

脱脂処理のビフォーアフター

処理前

処理後

処理前

処理後

脱脂処理工程を動画で見る

STEP 4曲げ前段取り加工

STEP5の「曲げ加工」に進む前に、ネジ山やネジ穴を加工したり、STEP3で取り切れなかったバリを除去したりする工程です。

| ① タッピング・バーリングタップ加工 | 下穴にネジ(ビス)をねじ込むためのネジ山を切り込みます。なお、タレパン加工と同時に行うことも。 |

|---|---|

| ② 皿もみ加工(皿ざぐり加工) | 皿ネジ(皿頭ネジ)の頭が材料表面から突出しないようにする加工(皿ざぐり加工)です。 |

| ③ バリ取り | 金属板の切断や機械加工で生じる不要な小突起を除去するための加工。バリ取り機を用いることで、均一で美しい仕上がりが得られます。 |

なお、①②は曲げ加工後に行うのが困難なため、この段階で作業を実施します。

ジョイント取りの工程を動画で見る

バリ取りの工程を動画で見る

STEP5曲げ加工

STEP4までの工程で作成した展開図形通りの金属の平板を折り曲げていきます。なお、プレスブレーキと呼ばれる機械(ベンディングマシン)を使うと、ブランク加工した平板材を所定の位置に沿って適切な角度に折り曲げることが可能。なお、板金加工、精密板金において曲げ加工は最重要に位置付けられる工程です。

最小曲げ高さ(最小フランジ寸法)とは

どれだけ優秀なベンディングマシンを使用しても設計通りに加工ができない“限界”が存在します。その限界を端的に示すものが「最小曲げ高さ(最小フランジ寸法)」と呼ばれるもの。とくに部材の端部は曲げ高さが小さすぎると曲げられなくなります。そこで一般的には下図のように、最小曲げ高さ(最小フランジ寸法)Hが、H=R+3t以上確保できるような寸法に設計しておかなければなりません。

なお、小ロットで複数工程のある製品で最小曲げ高さを意識した加工を行おうとすると、それだけで多くの時間を割かなければなりません。しかし、武蔵工業では熟練工によってこの工程も短時間で行うことができます。

曲げ加工の工程を動画で見る

STEP6溶接・仕上げ加工

溶接

曲げ加工などを施した金属板を組み立て、必要な箇所を溶接して製品形状にする工程です。なお、金属板の材質や板厚、組立(接合)形状などにあわせ、溶接方法を適宜選択します。

※主な溶接手法:突き合わせ溶接/隅肉溶接/点付け溶接/スポット溶接

板金加工、精密加工では溶接の良し悪しで仕上がり品質が左右されます。その仕上がりに大きく影響するのが溶接技術者の技量。武蔵工業ではこの溶接工程でも熟練工を配置し、仕上がり品質の確保に万全を期しています。

なお、当社は一般的な鋼材だけでなく、難加工材である特殊なアルミやステンレスにも対応可能な高い溶接技術を持っており、材質・形状・板厚によりTIG溶接、MIG溶接、スポット溶接、スタッド溶接を使い分けることが可能です。

仕上げ加工

溶接部分はそのままでは、凹凸が残ります。そこで、サンダー、グラインダー、精密やすり、サンドペーパーなどの研磨機や仕上げ工具を使ってこれらを平らにならし、また溶接で生じた“焦げ跡”をていねいに除去していきます。また、表面にキズがあればこの時点で取り除きます。

STEP7溶接・仕上げ加工

STEP6で除去しきれなかった溶接部の凹凸を研磨で平らにし、表面に残った焦げ跡やキズを補修。その後、協力工場と連携して焼付塗装やウレタン塗装、紛体塗装、各種メッキ、アルマイト処理、シルク印刷、彫刻などによる表面処理を施していきます。

焼付塗装について

100度以上の高温を加えて焼きつける塗装方法です。

一般的に、メラミン樹脂やアクリル樹脂、フッ素樹脂などを使用しますが、焼く温度はそれぞれ異なります。

「耐熱性」「耐候性」「防錆性」に優れており、長期的な面でコストダウンが見込めます。

ウレタン塗装について

ウレタン樹脂を使用し、60度位の温度で焼きつける塗装方法です。

樹脂が柔らかく、広範囲の塗装に便利です。色や種類も豊富で、色同士を混ぜて別の色を作ることも可能です。

ウレタン樹脂は、比較的コストが安いというメリットがあります。

粉体塗装について

粉末の塗料を付着させて200度前後の高温で焼きつける方法です。

焼くことで硬化する塗料と冷却することで塗膜になる塗料があります。

色の調整はできませんが「耐久性」に優れており、環境に優しい塗装方法です。

STEP8検査・納品

製品が仕上がり寸法通りになっているか、キズはないか──など、出荷を前に製品各部の状態を目視、検査機器によって厳しくチェックします。そして、この完成検査に合格した製品だけがお客様のもとへ届けられます。

検査・納品工程を動画で見る

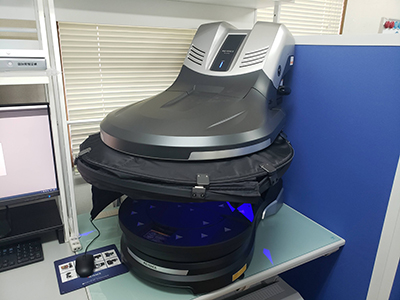

武蔵工業では3次元測定機(キーエンス社製 VL-500、XM-T1200)を導入。当社は、熟練した技術と生産管理システムの一元化で高い品質保持に努めておりますが、板金加工は高度な精密さが要求されるモノづくりです。そのため、3次元測定機の導入で万全の体制を取り入れております。

3Dスキャンにより、複雑な構造や微細な形態などの製品もきめ細やかな検査を実現されます。

さらに、素材特有の伸びや設計時の数値との差もチェックすることが可能です。

お見積り段階でご相談いただければ、検査時に3次元測定機による製品評価を行い、必要なフォーマットに対応した検査成績書の発行も行っております。高い寸法精度をお求めのお客様は是非ご相談ください。