Fiber laser welding system最新鋭で高性能「ファイバーレーザ溶接システム」

神奈川・横浜で精密板金加工を手がける武蔵工業では、性能を飛躍的に向上させた最新鋭のファイバーレーザ溶接システム「FLW-4000」を導入しています。ここではこのシステムの特長やメリットについてお話します。このファイバーレーザ溶接システムはアルミや銅などの高反射材や難加工材など、様々な金属素材に対応。従来のレーザー溶接にはない高速で高品位な溶接加工を実現しています。

ファイバーレーザ溶接システムとは?

微小なスポットに高出力レーザーを照射することで歪みのきわめて少ない美しい仕上がりと、高強度な溶接面を実現した最新のシステム。反射性の高いアルミや銅などの素材にも応用できるなど様々なメリットを持ち合わせています。

ファイバーレーザ溶接システムのメリット

- 1. 溶接作業を自動化することで作業の効率化、作業時間の短縮が可能に

- 2. 高出力レーザーとピンポイント照射により滑らかで美しい仕上がりに

- 3. 高品質な製品をより低価格で提供できる

- 4. アルミや銅など反射性の高い素材にも対応

- 5. 曲線や立体部の溶接、非鉄金属の溶接も容易に

ファイバーレーザ溶接システムを用いた溶接作業

ファイバーレーザ溶接システムの特長

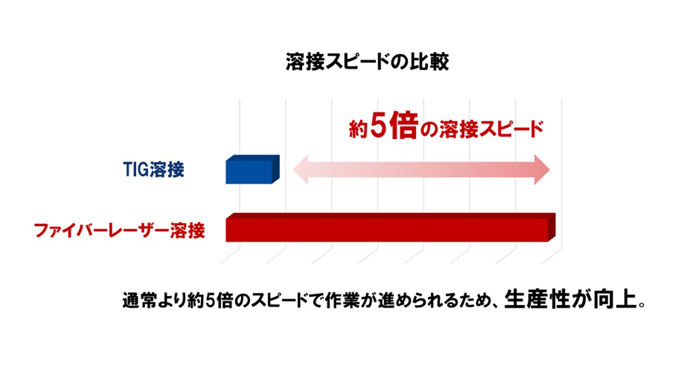

ハイスピードで大量生産にも余裕で対応

ファイバーレーザ溶接機は自動化を追求した溶接専用ロボット。人力の約3~5倍のスピードで作業を進められるため生産性が高く、大量生産も難なくこなします。しかも、ロボットだけに休憩などは不要。また同じ作業の繰り返しでも、人のように集中を切らすことがなくつねに高精度な溶接が可能です。

またロボットプログラムに従って製品を所定の位置に移動しながら溶接個所にアプローチするため、段取りが大幅に削減され、工程の短縮にもつながります。

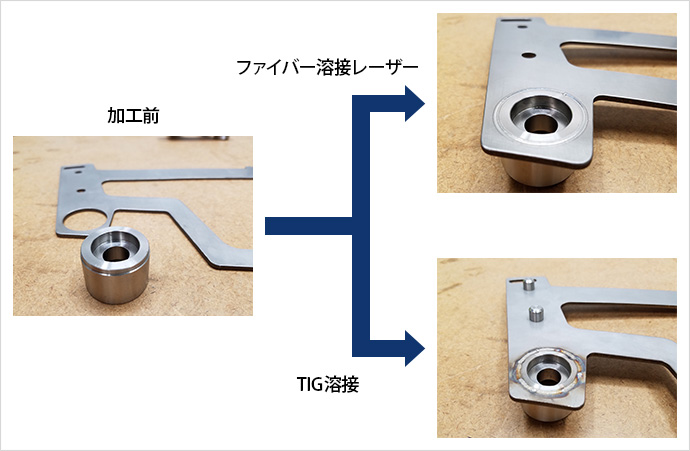

人の手では実現できない美しい仕上がり

人の手で溶接する場合、組み合わせる部品を同時に溶かすため、どうしても溶接面が広くなり、材料に歪みが生じやすくなります。その点、ファイバーレーザ溶接ではきわめて小さい領域に熱を集中しながら溶接するため、溶かす範囲を狭くすることができ、熱による歪みを最小限に抑えられます。その美しい仕上がりは人の手が及ばないクオリティです。

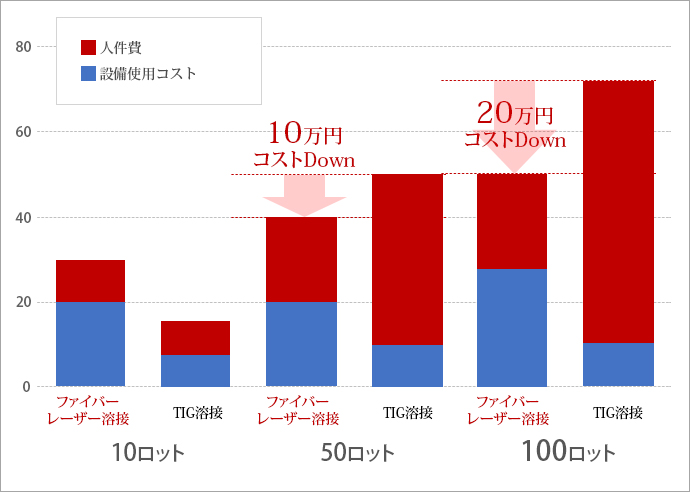

生産性向上で製品の低コスト化にも貢献

試作品や小ロットでは、人の手で溶接したほうが確かに低コストで仕上がるでしょう。ただし、数量が100個を超えるような量産ではロボット溶接が有利になります。しかも大量生産では、長時間の稼働でも精度が落ちないため人の手で溶接するよりもはるかに美しく仕上がり、歩留まりも向上します。なお、熟練の職人を抱える武蔵工業では人の手とファイバーレーザ溶接でよりコストを抑えた生産を可能にしています。

生産数量(ロット)の違いで見る人力とロボット溶接のコスト比較

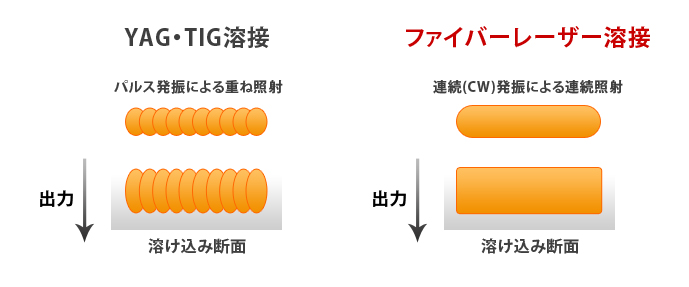

TIG溶接、YAGレーザー溶接とファイバーレーザ溶接の違い

高出力ビームによるピンポイント照射が材料の歪みや変形を極限まで抑え、美しい仕上がりを可能にします。さらに、溶接スピードはYAG・溶接やTIIG溶接に比べ、2~10と高速です。

ファイバーレーザー溶接の作業シーン

対応可能な素材

通常の溶接に用いる鉄などはもちろん、溶接が難しいとされるアルミやステンレスといた素材でもファイバーレーザ溶接システムなら問題なく作業が可能です。

アルミ

通常の溶接では熱を与えた部分が硬くなり割れやすくなる性質を持つアルミ。ところが、部材のごく限られた範囲をピンポイントで溶かすことのできるファイバーレーザ溶接ならこうした懸念がありません。また、他の溶接技法のように部材全体に熱入れを行う必要もないため、作業性にも優れています。

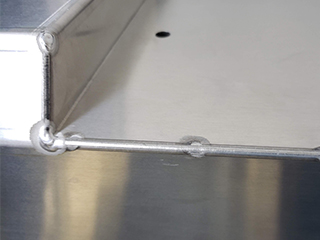

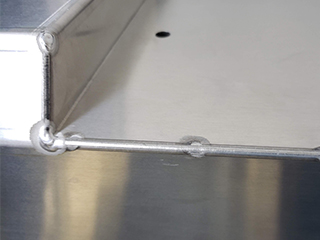

ステンレス

熱を与えることで歪みが出やすいステンレスだけに、作業後は生じた歪みを修整する作業がまた別に必要となるのがふつうです。ただし、高出力ビームで熱をピンポイントで照射できるファイバーレーザ溶接なら歪みを生じないため、生産性が格段に改善されます。

ファイバーレーザ溶接による加工製品の一例

ファイバーレーザ溶接システムによる製品制作の可能性

ファイバーレーザー溶接システムは、4-5年前から市場自体には出回っており、当時から興味はあったのですが、資金繰りの兼ね合いでタイミングを見ての導入になりました。最新の技術を保持しておくことにより、生まれる引き合いへの期待なども有り、導入を決めました。

実際に導入した後には、引き合いが増えたのはもちろんですが、大手メーカーから「やったことがないことをやってみたい」というトライアンドエラーの案件が増えたことが、ものづくりを行っている会社としては嬉しい悲鳴でした。新しいことをやっていきたい企業を応援し、ともに良いものを作っていきたいという気持ちは、いつになってもなくなりません。当然弊社も初めてやることも多く、その場合は共に作り、失敗し、製品にたどり着く事が多く、利益にはなりづらいこともしばしばです。ただ、弊社だけでその知見を磨くためには、費用的に難しい部分もありますが、共同で開発することにより経験・知見を得つつ費用もいただけるので、マイナスではなくむしろプラスに成ると捉えています。武蔵工業は、いつの時代も新しいことに挑戦し続ける。現場がそれを体現してこそのものづくりだと考えているので、これからも新しい技術を取り入れ、トライアンドエラーで知見を磨いていきます。